2023-04-11

2023-04-11 568

568我們都知道,在萬物(wù)互聯、信息化席卷全球的今天,幾乎所有(yǒu)企業都主動或被動加入數字化浪潮。在這種情況下,如何系統打造智能(néng)化工(gōng)廠,實現精(jīng)準化、精(jīng)細化、協同化的高效運轉模式,成為(wèi)大家繞不開的“絆腳石”。

而部署與實施MES系統成為(wèi)大多(duō)數生産(chǎn)制造企業數字化轉型的必經之路。

MES究竟有(yǒu)何種魔力,引無數英雄競折腰?

制造企業常常關心3個問題:

生産(chǎn)什麽?

生産(chǎn)多(duō)少?

如何生産(chǎn)?

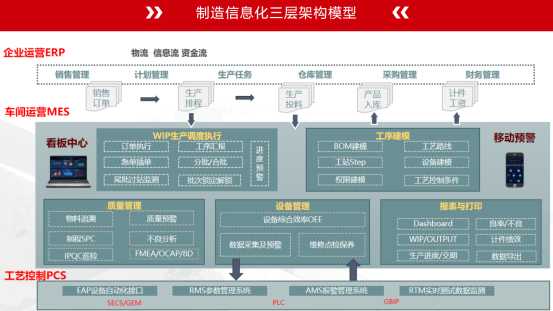

企業的生産(chǎn)計劃回答(dá)了前兩個問題。為(wèi)了使“計劃”到達“生産(chǎn)”環節,将生産(chǎn)過程中(zhōng)的變化因素快速反映到“計劃”中(zhōng),需要在計劃與生産(chǎn)之間建立一個“實時信息通道” —制造執行系統(MES),它是計劃與生産(chǎn)之間的 “信息樞紐”。

首先,我們來看下官方解釋:

MES(Manufacturing Execution System)系統是一套面向制造企業車(chē)間執行層的生産(chǎn)信息化管理(lǐ)系統。

MES可(kě)以為(wèi)企業提供包括制造數據管理(lǐ)、計劃排程管理(lǐ)、生産(chǎn)調度管理(lǐ)、庫存管理(lǐ)、質(zhì)量管理(lǐ)、人力資源管理(lǐ)、工(gōng)作(zuò)中(zhōng)心/設備管理(lǐ)、工(gōng)具(jù)工(gōng)裝(zhuāng)管理(lǐ)、采購(gòu)管理(lǐ)、成本管理(lǐ)、項目看闆管理(lǐ)、生産(chǎn)過程控制、底層數據集成分(fēn)析、上層數據集成分(fēn)解等管理(lǐ)模塊,為(wèi)企業打造一個紮實、可(kě)靠、全面、可(kě)行的制造協同管理(lǐ)平台。

簡單來說,MES本質(zhì)上是在内外部環境的巨大不确定性下,針對生産(chǎn)制造複雜系統,通過決策革命實現資源配置效率的優化提升。

它主要管理(lǐ)4種資源,包括生産(chǎn)活動中(zhōng)的人力資源(Personnel Resources)、生産(chǎn)設備(Equipment)、物(wù)料和能(néng)源(Material and Energy)以及工(gōng)藝過程鏈(Process Segments)。

MES可(kě)以解決生産(chǎn)過程中(zhōng)工(gōng)序變更頻繁、記錄數據繁多(duō)、進度不明确、監控不到位等問題。

此外,MES消除了企業計劃與生産(chǎn)控制之間的信息“斷層”,使企業“實時反應”,相當于工(gōng)廠中(zhōng)的指揮調度大腦,為(wèi)企業生産(chǎn)經營決策提供依據。

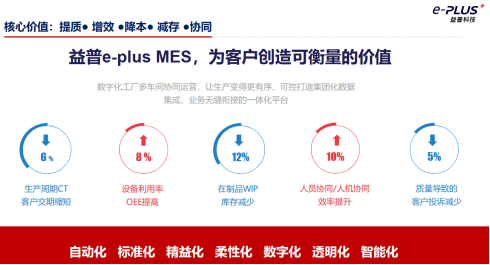

以年産(chǎn)值3千萬的200人離散型工(gōng)廠為(wèi)例,通過引入MES系統,可(kě)達到縮短交貨周期53%、提高75%生産(chǎn)效率、減少73%物(wù)料滞留、減少四分(fēn)之三作(zuò)用(yòng)管理(lǐ)人員的效果,幫助制造業企業顯著降本增效。

而随着系統的不斷升級和應用(yòng),MES按照模塊标準化逐步分(fēn)化為(wèi)2個流派:

分(fēn)類 | 專用(yòng)MES系統 (Point MES) | 整合MES系統 (Integrated MES) |

功能(néng) | 針對某個特定的領域,如車(chē)間維護、生産(chǎn)監控、有(yǒu)限能(néng)力調度或SCADA等 | 上層事務(wù)處理(lǐ)和下層實時控制系統的集成,如航空、裝(zhuāng)配、半導體(tǐ)、食品和衛生等 |

不足 | 不能(néng)和其他(tā)應用(yòng)進行集成 | 很(hěn)難随着業務(wù)的變化和發展進行功能(néng)配置的更改 |

從名(míng)字也不難看出,前者(專用(yòng)MES系統)是主攻特定領域的行家,專治細分(fēn)領域各種疑難雜症;後者(整合MES系統)是涉獵廣泛的大師,擅長(cháng)應對複雜情形下的系統集合難題。

MES功能(néng)如此強大,适合所有(yǒu)企業使用(yòng)嗎?

從架構設計和功能(néng)定位上看,MES管理(lǐ)是支持企業如何将客戶對産(chǎn)品的需求(生産(chǎn)訂單)轉化為(wèi)企業内對資源的需求(人——排班、機——能(néng)力需求計劃和作(zuò)業單、料——發料單、法——作(zuò)業指令集、環——環境條件的控制、測——特性計量和統計分(fēn)析)。

上一篇: 交流分(fēn)享會 | 前程一路有(yǒu)你,感恩一直相随 下一篇:“智造者說”第2期 | 鳳凰涅槃:誰決定“一把手項目”的生死?